- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

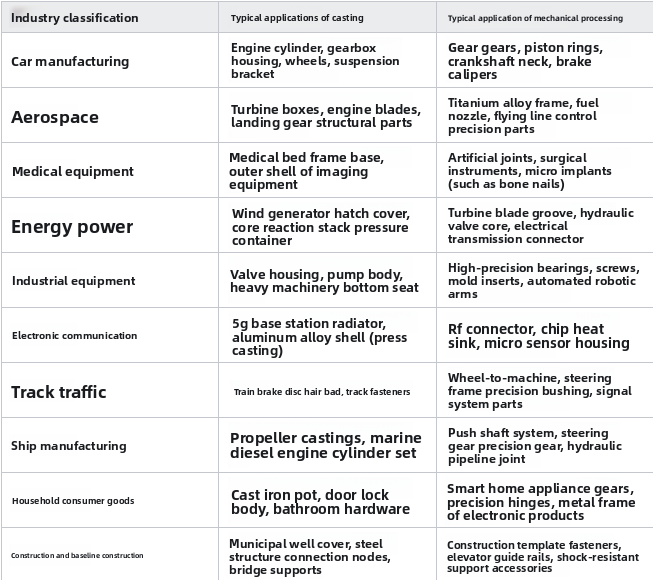

Di manakah pemutus dan pemesinan digunakan?

2025-08-20

Di manakah pemutus dan pemesinan digunakan?

Kelebihan Pemesinan: Ketepatan Tinggi:CNC MULTI-AXISTeknologi membolehkan kawalan ketepatan peringkat mikron, menjadikannya sangat sesuai untuk bahagian kompleks dengan keperluan dimensi yang ketat, seperti bilah turbin dan implan perubatan. Tanggapan pesat terhadap permintaan kecil: Menghapuskan keperluan untuk pembangunan acuan kompleks, pemesinan boleh dilakukan secara langsung dari fail reka bentuk, pengesahan prototaip yang sangat memendekkan dan kitaran pengeluaran berskala kecil. Kebolehulangan yang stabil: Program CNC dan laluan alat piawai memastikan dimensi bahagian yang konsisten dan kualiti permukaan sepanjang pengeluaran besar -besaran. Pengeluaran Automatik: Sistem CNC mengautomasikan keseluruhan proses, mengurangkan campur tangan manual, meminimumkan kesilapan operasi, dan meningkatkan kecekapan peralatan berterusan. Keserasian bahan yang luas: Serasi dengan logam, plastik kejuruteraan, seramik, dan komposit, memenuhi keperluan prestasi bahan yang pelbagai dari pelbagai industri.

Kekurangan Pemesinan: Pemprosesan Struktur Dalaman Terhad: Ciri -ciri dalaman yang kompleks seperti lubang dalam dan rongga memerlukan pelbagai perubahan alat atau perkakas tersuai, meningkatkan kesukaran dan kos pemprosesan yang ketara. Kekangan Dimensi: Terhad oleh Perjalanan Alat Mesin dan Ketegaran Spindle, pemesinan ketepatan kerja keras atau berat adalah sukar.

Penggunaan sumber yang rendah: Proses pemotongan menjana sejumlah besar tongkat logam atau habuk, mengakibatkan kadar kehilangan bahan mentah yang lebih tinggi daripada pembuatan bahan tambahan atau proses-net-bentuk. Pemesinan dan Pemutus: Pemprosesan Jenis dan Teknologi

Jenis: Pengilangan: Menggunakan alat berbilang edge berputar untuk memotong bahan kerja di sepanjang paksi berganda. Sesuai untuk permukaan rata pemesinan, permukaan melengkung, dan struktur tiga dimensi yang kompleks, ia digunakan secara meluas dalam rongga acuan dan pembuatan bahagian berbentuk khas.

Beralih: Dengan menggabungkan putaran bahan kerja dengan suapan linear alat, ia membentuk bahagian berputar dengan cekap (seperti aci dan lengan), mampu memesona diameter luaran, lubang dalaman, dan benang. Penggerudian: Bit gerudi lingkaran digunakan untuk menembusi bahan untuk membentuk lubang bulat. Ia menyokong pemesinan melalui lubang, lubang buta, dan lubang melangkah, dan biasanya digunakan untuk pengeluaran besar -besaran mencari lubang untuk pemasangan komponen. Pengisaran: Roda pengisaran berputar berkelajuan tinggi digunakan untuk melakukan pemotongan mikro pada permukaan bahan kerja, meningkatkan ketepatan dan penamat dimensi. Ia sesuai untuk alat penyembuhan kelebihan alat dan pemesinan raceway yang tinggi. BORING: Alat membosankan satu-tepi digunakan untuk mengembangkan diameter dalaman lubang pra-gerudi, dengan tepat mengawal kebocoran lubang dan silinder. Ia biasanya digunakan untuk rongga dalaman ketepatan pemesinan seperti blok enjin dan badan injap hidraulik. Broaching: Gunakan broach dengan profil gigi pelbagai peringkat untuk membentuk kunci, splines, atau lubang dalaman berbentuk khas dalam satu perjalanan. Kaedah ini sangat cekap dan menawarkan kualiti permukaan yang stabil, menjadikannya sesuai untuk pengeluaran besar -besaran gear dan gandingan. Pemotongan wayar: memotong bahan konduktif menggunakan prinsip elektroerosion.

Ia boleh memproses kontur kompleks logam superhard dan sangat sesuai untuk precision stamping mati dan pembentukan bilah enjin aeroangkasa. PLANING: Alat ini menggunakan gerakan reciprocating linear untuk memotong pesawat atau alur. Kaedah ini sesuai untuk pemesinan kapal terbang dari rel panduan dan plat asas alat mesin besar. Ia mudah untuk beroperasi tetapi agak tidak cekap.

Pemesinan Electrospark: Menggunakan pelepasan berdenyut untuk menghancurkan bahan konduktif. Ia boleh memproses lubang mikro, rongga kompleks, dan acuan karbida, memecahkan batasan kekerasan pemotongan tradisional. Setiap proses digabungkan dan digunakan berdasarkan ciri-ciri alat, trajektori gerakan, dan kebolehsuaian bahan, secara kolektif meliputi keperluan keseluruhan rantaian industri, dari pemesinan kasar hingga ultra-finishing. Jenis Casting: Casting Pasir: Silika pasir, tanah liat, atau pengikat resin digunakan untuk membuat acuan satu kali atau separa kekal. Rongga acuan dibentuk dengan mencetak model. Kaedah ini sesuai untuk pengeluaran pelbagai logam meleleh-titik tinggi seperti besi dan keluli cast.

Ia biasanya digunakan dalam pembuatan komponen struktur seperti blok enjin dan injap. Casting Die: Logam cair ditekan ke dalam acuan keluli kekuatan tinggi pada kelajuan tinggi, dengan cepat disejukkan dan dibentuk. Ia mengkhususkan diri dalam pengeluaran besar-besaran bahagian-bahagian yang berdinding nipis dari logam bukan ferus seperti aluminium, zink, dan magnesium, dan digunakan secara meluas dalam produk dengan keperluan kemasan permukaan yang tinggi seperti bahagian automotif dan perumahan elektronik. Pelaburan Pelaburan: Acuan lilin digunakan bukan model fizikal, dilapisi dengan pelbagai lapisan salutan refraktori untuk membentuk shell seramik. Acuan lilin yang hilang dicairkan dan kemudian disuntik dengan logam cair. Ia boleh meniru struktur kompleks dan halus seperti bilah turbin dan karya seni, dan sangat sesuai untuk penyesuaian kecil bahagian aloi suhu tinggi di medan aeroangkasa. Pemutus Centrifugal: Menggunakan daya sentrifugal untuk merata secara merata logam cair ke dinding dalaman acuan berputar, ia membentuk bahagian -bahagian simetri yang berputar seperti paip dan hab yang lancar. Ia menggabungkan ketumpatan bahan dan kecekapan pengeluaran dan kebanyakannya digunakan dalam pengeluaran paip dan cincin galas. Pemutus tekanan rendah: Logam cecair lancar disuntik ke dalam acuan tertutup melalui tekanan udara untuk mengurangkan pergolakan dan pengoksidaan. Ia digunakan untuk membentuk bahagian kosong dengan keperluan ketumpatan tinggi seperti hab aluminium dan kepala silinder, dan mempunyai kelebihan kedua -dua kestabilan proses dan penggunaan bahan. Pemutus minyak yang hilang menggunakan corak plastik buih dan bukannya acuan tradisional. Semasa menuangkan, corak menguap dan diisi dengan logam cair, yang membolehkan pengeluaran bersepadu casting dengan rongga dalaman yang kompleks. Kaedah ini sesuai untuk pengeluaran produk tunggal atau kecil seperti jentera perlombongan dan pam dan perumahan injap. Pemutus berterusan melibatkan pemejalan logam cair yang berterusan melalui acuan dan pemutus yang disejukkan air, secara langsung menghasilkan bar, plat, atau profil.

Ini meningkatkan kecekapan pencetakan bahan seperti keluli dan aloi tembaga, dan telah menjadi proses teras untuk pengeluaran besar-besaran dalam industri metalurgi. Setiap teknik pemutus disesuaikan dengan ciri -ciri acuan, ketidakstabilan logam, dan keperluan pengeluaran, mengakibatkan keupayaan pembuatan komprehensif dari artistik artistik ke komponen perindustrian. Perbezaan utama antara pemesinan dan pemutus: Ciri -ciri perkakas: Pemesinan bergantung pada alat pemotongan seperti pemotong, latihan, dan pelik untuk membentuk bahagian secara langsung, sementara pemutus memerlukan proses awal seperti membuat model dan penyediaan acuan untuk mewujudkan ruang pengacuan. Rantaian alat meliputi keseluruhan proses, dari ukiran lilin hingga penyediaan acuan pasir. Kegunaan pemesinan yang dikawal oleh ketepatanSistem CNCUntuk mencapai ketepatan peringkat mikron dan sangat mahir untuk mencapai kemasan permukaan yang tinggi dan butiran geometri yang kompleks. Walau bagaimanapun, casting dipengaruhi oleh faktor -faktor seperti ketepatan acuan dan pengecutan logam, yang memerlukan pemutus mati atau pemutus pelaburan untuk mencapai konsistensi dimensi.

Keserasian bahan: Bahan pemutus dibatasi oleh titik lebur dan ketidakstabilan mereka. Pemutus pasir sesuai untuk logam-titik meleleh tinggi seperti besi tuang dan keluli cast, manakala pemutus mati memberi tumpuan kepada aloi-aloi yang rendah seperti aluminium dan zink. Pemesinan boleh memproses pelbagai bahan, termasuk logam, plastik kejuruteraan, dan seramik, dengan kekerasan yang lebih luas. Kerumitan reka bentuk: Pemesinan cemerlang dalam membentuk tepi tajam, struktur berdinding nipis, dan lubang dan slot yang tepat, tetapi mempunyai batasan apabila memproses struktur tertutup seperti rongga dalam dan lengkung ke dalam. Pemutus boleh membentuk komponen kompleks dengan rongga dalaman dan arus melengkung (seperti blok enjin) dalam satu bahagian, tetapi butiran kurang tajam. Skala Pengeluaran: Pemutus menawarkan kelebihan kos dalam pengeluaran berskala besar, dan acuan boleh direplikasi dengan cepat selepas satu pelaburan. Pemesinan tidak memerlukan acuan dan dapat menampung keperluan penyesuaian kecil atau satu keping melalui pelarasan program, yang menawarkan fleksibiliti yang lebih besar.

Prestasi Bahagian: Bahagian mesin mempunyai sifat mekanik yang lebih seragam kerana ketiadaan kecacatan pemejalan. Castings, melalui proses seperti pemejalan arah dan rawatan haba untuk mengoptimumkan struktur bijirin, boleh mendekati kekuatan bahan asal, tetapi mungkin mengandungi liang mikroskopik atau kemasukan. Kecekapan Pembangunan Prototaip: Pemesinan secara langsung memotong dari model CAD, menyelesaikan ujian prototaip dalam masa beberapa jam. Prototaip pemutus memerlukan pembangunan acuan dan penembusan logam, yang mengambil masa yang lama, tetapi pemutus pelaburan dapat mempercepatkan proses dengan menggunakan corak lilin yang dicetak 3D.

Struktur kos keseluruhan pemutus adalah tinggi dalam kos acuan awal, menjadikannya sesuai untuk pengeluaran skala untuk mencairkan kos setiap sekeping. Pemesinan, sebaliknya, tidak mempunyai kos acuan, dan kehilangan bahan dan kos buruh meningkat secara linear dengan saiz batch, menjadikannya lebih sesuai untuk produk kecil hingga sederhana atau tinggi. Kedua -dua proses melengkapi satu sama lain dalam industri pembuatan: pemutus menyelesaikan pengeluaran besar -besaran komponen kompleks, sementara pemesinan membolehkan pembetulan akhir ciri -ciri ketepatan, bersama -sama menyokong rantaian pembuatan lengkap dari produk kosong ke siap.